Avtomatska linija za proizvodnjo stožčastih okroglih pločevink 10-25L

Avtomatska linija za proizvodnjo stožčastih okroglih pločevink 10-25L

Raztopina za kovinske vedra

Kovinske stožčaste vedra se odlikujejo po zlaganju, trpežnosti in specializiranih oblogah, kot je epoksi-fenolna prevleka za odpornost proti koroziji, uporabljajo pa se v panogah, kot so embalaža za barve, kemikalije, živila in farmacevtske izdelke.

10- proizvodna linija za kovinske vedra

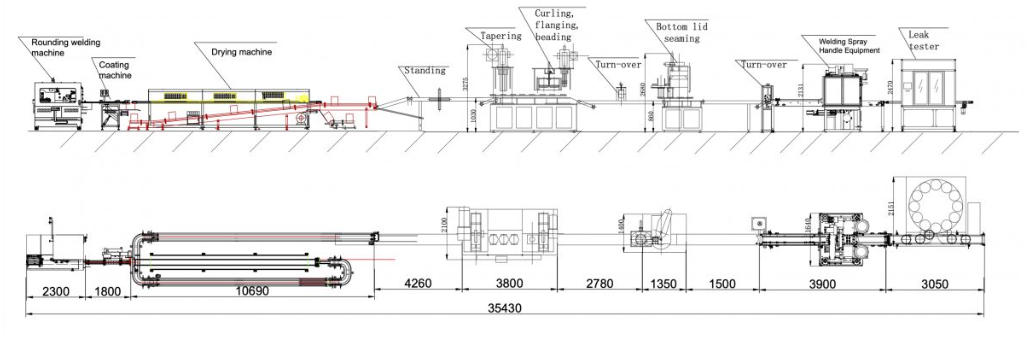

Ta proizvodna linija za izdelavo pločevink jezasnovano za avtomatsko proizvodnjo of 10-25L stožčasto vedro,

ki je sestavljen iztri kovinske ploščeTelo pločevinke, pokrov pločevinke in dno pločevinke. Pločevinka je stožčaste oblike.

Tehnični tok:

1. Rezanje pločevine na prazno

2. Zaokroževanje in varjenje

3. Notranji in zunanji premaz (notranji prašni premaz in zunanji premaz)

4. Sušenje in hlajenje, transport

5. Stožčasto in razširljivo prirobnico

6. Prirobnica, kodranje, oblikovanje z biseri

7. Hranjenje spodnje veke

8. Šivanje

9. Obračanje

10. Varjenje in premazovanje ušesnih ušes ter montaža ročaja za obrok

11. Preizkus tesnosti embalaže

Avtomatska linija za proizvodnjo okroglih pločevink

Ta proizvodna linija za izdelavo pločevink jezasnovano za avtomatsko proizvodnjo of 10-25L stožčasto vedro,

ki je sestavljen iztri kovinske ploščeTelo pločevinke, pokrov pločevinke in dno pločevinke. Pločevinka je stožčaste oblike.

Tehnični tok:

1. Rezanje pločevine na prazno

2. Zaokroževanje in varjenje

3. Notranji in zunanji premaz (notranji prašni premaz in zunanji premaz)

4. Sušenje in hlajenje, transport

5. Stožčasto in razširljivo prirobnico

6. Prirobnica, kodranje, oblikovanje z biseri

7. Hranjenje spodnje veke

8. Šivanje

9. Obračanje

10. Varjenje in premazovanje ušesnih ušes ter montaža ročaja za obrok

11. Preizkus tesnosti embalaže

Prednosti stroja za izdelavo stožčastih veder:

1. Močan okvir iz litega železa, obdan z oblogo iz nerjavečega jekla, pritrjeno na cevast okvir, zaradi česar je stroj vzdržljiv, stabilen in zanesljiv.

2. Mehanski prenosni sistem omogoča delovanje vse življenje z manj vzdrževanja.

3. Integracija predhodnega kodranja, zarezovanja in zlaganja robov.

4. Kompaktna zasnova zmanjšuje in prihrani dragocen prostor.

5. Delovanje je popolnoma avtomatsko z visoko učinkovitostjo in zmogljivostjo.

6. Ta stroj lahko izdeluje pločevinke različnih velikosti z menjavo orodja.

7. PLC krmiljenje in prijazen vmesnik HMI na dotik za enostavno nastavitev.

8. Sistem za diagnosticiranje napak ščiti stroj pred poškodbami.

9. Samodejni sistem maziva * Samodejni alarm

10. Ta stroj lahko deluje samostojno ali pa ga je mogoče vključiti v vašo obstoječo linijo.

Kitajski stroj za izdelavo kovinskih veder se uporablja za izdelavo okroglih kovinskih veder, sodov, bobnov in veder s prostornino 10-25 litrov, na primer veder za barvo, olje in lepilo. Če želite izdelati sode različnih velikosti, morate le zamenjati kalupe strojev. Velikost vedra je mogoče prilagoditi vašim potrebam.

Delovni postopek

▶ Najprej položite materiale za ohišje pločevinke na podajalno mizo avtomatskega uporovnega varilnega stroja, nato jih posesajte s pomočjo vakuumskih sesalnikov in pošljite pločevinaste kositre na podajalni valj enega za drugim. Skozi podajalni valj se posamezen pločevinast kositrni kosi podajo na zaokroževalni valj, kjer se izvede postopek zaokroževanja.

▶ Nato se bo dovajal v mehanizem za zaoblitev, da se zaokroži. Telo se dovaja v stroj za uporovno varjenje in po natančnem pozicioniranju izvede varjenje.

▶Po varjenju se ohišje pločevinke samodejno poda v rotacijski magnetni transporter premaznega stroja za zunanji premaz, notranji premaz ali notranji prašni premaz, kar je odvisno od različnih potreb stranke. Uporablja se predvsem za preprečevanje izpostavljenosti stranskega varilnega šiva zraku in rjavenja.

▶ Ohišje pločevinke je treba postaviti v indukcijsko sušilno pečico, da se posuši, če gre za notranji premaz ali notranji prašni premaz. Po sušenju se bo dovajalo v hladilno napravo za naravno hlajenje.

▶ Ohlajeno telo pločevinke se nato dovede v stroj za stožčasto kombiniranje veder, telo pločevinke pa je v pokončnem stanju in potuje skozi pokončni transporter.

▶ Prva operacija je stožčasto širjenje telesa pločevinke. Ko je telo pločevinke v želenem položaju, se na dvižnem pladnju telesa pločevinke, ki ga krmili servo motor, telo pločevinke pa se s tem dvižnim pladnjem pošlje v stožčasti raztezni kalup, da se stožčasto razširi.

▶2. korak je predhodno prirobljenje. 3. korak je zvijanje. Zgornji kalup je pritrjen na ohišje stroja, spodnji kalup, ki je nameščen na CAM, pa zaključi prirobljenje in zvijanje, ko je CAM dvignjen. 4. korak je oblikovanje robov.

▶Po zaključku zgornjih štirih korakov bo samodejni podajalnik spodnjega pokrova zaznal, da se pločevinka približuje telesu pločevinke, samodejno podal en spodnji pokrov na vrh telesa pločevinke, nato pa bosta tako telo pločevinke kot spodnji pokrov pritrjena na glavo stroja za šivanje, da se izvede samodejno šivanje.

▶Po spodnjem šivanju se dovaja v avtomatski stroj za varjenje dvojnih točk z ušesnimi ušesi, kjer se s samodejnim indeksiranjem stranskih varilnih šivov, transportnim trakom s kamero, mehanskim lomljenjem barve, opremljenim tudi z avtomatskimi vibracijskimi diski za ušesne ušesa, zaključi natančno varjenje na stožčastem vedru.

▶Nato se vedro dostavi na postajo za izdelavo in montažo ročajev, da se dokonča avtomatska montaža ročajev.

▶ Nazadnje se končana pločevinka s tekočim trakom prenese do avtomatske postaje za testiranje tesnosti.

Z natančnim korakom zaznavanja vira zraka bodo nekvalificirani izdelki preizkušeni in dostavljeni na območje popravila. Kvalificirani vedri bodo prišli na pakirno mizo za končno pakiranje.

Sestava opreme avtomatske proizvodne linije okroglih pločevink

| Prvi rez (najmanjša širina) | 150 mm | Drugi rez (najmanjša širina) | 60 mm |

| Hitrost (kosov/min) | 32 | Debelina pločevine | 0,12–0,5 mm |

| Moč | 22 kW | Napetost | 220 V/380 V/440 V |

| Teža | 21000 kg | Dimenzija (D*Š*V) | 2520X1840X3980 mm |

| Model | CTPC-2 | Napetost in frekvenca | 380 V 3L+1N+PE |

| Hitrost proizvodnje | 5–60 m/min | Poraba prahu | 8–10 mm in 10–20 mm |

| Poraba zraka | 0,6 MPa | Razpon telesa pločevinke | D50–200 mm D80–400 mm |

| Potreba po zraku | 100–200 l/min | Poraba energije | 2,8 kW |

| Dimenzija stroja | 1080*720*1820 mm | Bruto teža | 300 kg |

| Frekvenčno območje | 100–280 Hz | Hitrost varjenja | 8–15 m/min |

| Proizvodna zmogljivost | 25–35 pločevink/min | Uporaben premer pločevinke | Φ220-Φ300 mm |

| Uporabna višina pločevinke | 220–500 mm | Uporabni material | Pločevina, na osnovi jekla, kromirana plošča |

| Uporabna debelina materiala | 0,2~0,4 mm | Uporaben premer bakrene žice | Φ1,8 mm, Φ1,5 mm |

| Hladilna voda | Temperatura: 12–20 ℃ Tlak: > 0,4 MPa Pretok: 40 l/min | ||

| Skupna moč | 125 kVA | Dimenzija | 2200*1520*1980 mm |

| Teža | 2500 kg | Prašek | 380 V ± 5 % 50 Hz |

| Razpon višine pločevinke | 50–600 mm | Razpon premera pločevinke | 52–400 mm |

| Hitrost valja | 5–30 m/min | Vrsta premaza | Valjčni premaz |

| Širina laka | 8–15 mm 10–20 mm | Glavno napajanje in tok | 220 V 0,5 kW |

| Poraba zraka | 0,6 MPa 20 l/min | Dimenzije stroja in neto teža | 2100*720*1520 mm300 kg |

| Moč gorilnika | 1–2 kW | Hitrost segrevanja gorilnika | 4m–7m/min |

| Primeren majhen premer pločevinke | Φ45-Φ176 mm | Primeren velik premer pločevinke | Φ176-Φ350 mm |

| Višina pločevinke | 45 mm–600 mm | Hladilna voda | >0,4 MPa, 12–20 °C, 40 l/min |

| Poraba zraka | ≥50 l/min > 0,5 MPa | ||

Samodejni sistem za kombiniranje pločevink

| Proizvodna zmogljivost | 25–30 kopij na minuto | Razpon pločevink Dia | 200–300 mm |

| Razpon višine pločevinke | 170–460 mm | debelina | ≤0,4 mm |

| Skupna moč | 44,41 kW | Tlak pnevmatskega sistema | 0,3–0,5 MPa |

| Velikost transporterja za pokončanje telesa | 4260*340*1000 mm | Velikost kombiniranega stroja | 3800*1770*3200 mm |

| Velikost električne omare | 700*450*1700 mm | Teža | 9T |