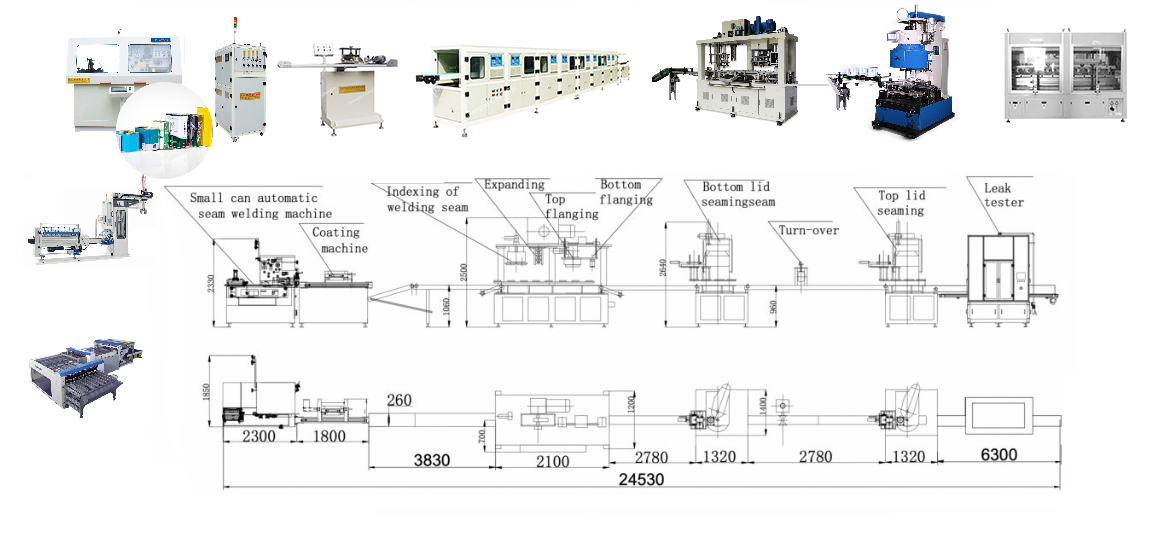

Avtomatska proizvodna linija pravokotnih pločevink 1-5L

Avtomatska proizvodna linija pravokotnih pločevink 1-5L

Produkcijski video

Theavtomatska proizvodna linija pravokotnih pločevink 1-5Lje primeren za avtomatsko proizvodnjo pravokotnih pločevink prostornine 1-5L.

Stroji soprilagodljivGlede na velikost vaših pločevink in tehnične zahteve, kot so prenosni sistem, tekoči trak in sistem za paletiranje, se lahko prekličete.

Enostaven postopek delovanja

1. Postavitemateriali za ohišje pločevinkev podajalno mizo avtomatskega uporovnega varilnega stroja, sesajte s pomočjo vakuumskih sesalnikov in pošljite pločevinaste kositre na podajalni valj enega za drugim. Skozi podajalni valj se posamezen pločevinast kositrni kosi podajo na zaokroževalni valj za izvedbo postopka zaokroževanja, nato pa se podajo v mehanizem za oblikovanje zaokroževanja, da se izvede zaokroževanje.

2. Telo se dovaja v uporvarilni strojin po natančnem pozicioniranju opravite varjenje.

3. Po varjenju se ohišje pločevinke samodejno poda v rotacijski magnetni transporterstroj za premazovanjeza zunanji premaz, notranji premaz ali notranji prašni premaz, kar je odvisno odrazlične potrebe strankUporablja se predvsem za preprečevanjestranski varilni šivzaradi izpostavljenosti zraku in rjavenja.

4. Telo pločevinke se nato poda majhnemustroj za kombiniranje pravokotnih pločevink, telo pločevinke pa je v pokončnem stanju in gre skozi pokončni transporter. S pomočjo sponk se dovaja do prve avtomatske postaje za indeksiranje stranskih varilnih šivov.

5. Druga postaja jekvadrat se širiKo je telo pločevinke v položaju, na dvižnem pladnju telesa pločevinke, ki ga krmili servo motor, telo pločevinke pa se s tem dvižnim pladnjem pošlje v kvadratni raztezni kalup, da se kvadratno razširi.

6. Tretja postaja je nareditispodnja prirobnica telesa pločevinke.Spodnja prirobnica: pločevinka bo poslana v spodnji prirobnični kalup, ki leži na zgornjem delu stroja, tako da dvignete pladenj, da ga naredite.

7. Četrta postaja je nareditizgornji prirobek telesa pločevinkeZgornja prirobnica: zgornji valj bo pritisnil telo pločevinke v položaj zgornjega prirobničnega kalupa, da ga naredi. Zgornjo in spodnjo prirobnico telesa pločevinke poganjajo štirje valji.

8. Peta postaja jeavtomatsko šivanje spodnjega delaPo zgornjih petih korakih bo telo pločevinke obrnjeno navzgor in navzdol s pomočjo obračalnika telesa, nato pa bo izvedeno zgornje šivanje, ta postopek je enak kot postopek spodnjega šivanja.

Nazadnje se končana pločevinka s tekočim trakom dovaja vavtomatska postaja za testiranje puščanjaPo natančnem pregledu vira zraka se nekvalificirani izdelki zaznajo in potisnejo na določeno območje, kvalificirani izdelki pa pridejo na delovno mizo za pakiranje za končno pakiranje.

Sestava in tehnološki parameter

Thestroj za rezanje kovin z dvojnim rezanjem or stroj za rezanje pločevinaste pločevineje eden najpomembnejših kosov opreme vProizvodna linija za 3 pločevinkeJe prva postaja linije za izdelavo pločevink. Uporablja se za rezanje pločevinaste pločevine ali pločevine iz nerjavečega jekla kot surovcev za ohišja pločevink zahtevane velikosti ali trakov za dna pločevink. Visokokakovosten dvostranski rezalni stroj je prvi napredek pri optimalni rešitvi za tovarne kovinske embalaže. Vsestranskost, natančnost in robustnost so osnovne zahteve za dvostranski rezalni stroj.

Rezalnik je sestavljen iz podajalnika, škarij, električne krmilne omarice, vakuumske črpalke, nakladalnika in ostrilnika. Večfunkcijski rezalnik je vsestranski, saj lahko samodejno podaja,avtomatsko navpično, vodoravno rezanje, zaznavanje dupleksa in štetje elektromagnetizma.

Skratka, avtomatski dvostranski rezalni stroj deluje na naslednji način:

1. Samodejno podajanje listov

2. Vertikalno rezanje, konvektorsko rezanje in pozicioniranje, horizontalno rezanje

3. Zbiranje in zlaganje

| Frekvenčno območje | 120–320 Hz | Hitrost varjenja | 6–36 m/min |

| Proizvodna zmogljivost | 30–200 pločevink/min | Razpon premera pločevinke | Φ52–Φ99 mm in Φ65–Φ180 mm |

| Razpon višine pločevinke | 55–320 mm | Uporabni materiali | Pločevina, na osnovi jekla, kromirana plošča |

| Debelina materiala | 0,16~0,35 mm | Uporaben premer bakrene žice | Φ1,38 mm, Φ1,5 mm |

| Hladilna voda | Temperatura: ≤20 ℃ Tlak: 0,4-0,5 MPa Pretok: 10 l/min | ||

| Moč | 40 kVA | Dimenzija (D*Š*V) | 1750*1500*1800 mm |

| Neto teža | 1800 kg | Prašek | 380 V ± 5 % 50 Hz |

Theavtomatski stroj za varjenje ohišja pločevinkje srce vsake proizvodne linije za tridelne pločevinke. Oblikuje surovce telesa v njihoveosnovna oblikainzvari prekrivanje šivaNaš varilni princip Superwima zahteva le minimalno prekrivanje nekaj desetink milimetra. Optimalen nadzor varilnega toka v kombinaciji z natančno usklajenim pritiskom na prekrivanje. Od lansiranja nove generacije varilnih aparatov so stranke po vsem svetu danes potrdile svoje veliko zadovoljstvo z izjemno in visoko zanesljivostjo stroja v kombinaciji zekonomičnoinučinkovita proizvodnjaPri izdelavi ohišja pločevink so bili po vsem svetu postavljeni novi industrijski standardi.

Sistem premazov

Sistem za prašno lakiranje je eden od izdelkov za prašno lakiranje, ki jih je lansiralo podjetje Changtai. Ta stroj je namenjen tehnologiji brizgalnega lakiranja varov rezervoarjev proizvajalcev pločevink.

| Model | CTPC-2 | Napetost in frekvenca | 380 V 3L+1N+PE |

| Hitrost proizvodnje | 5–60 m/min | Poraba prahu | 8–10 mm in 10–20 mm |

| Poraba zraka | 0,6 MPa | Razpon telesa pločevinke | D50–200 mm D80–400 mm |

| Potreba po zraku | 100–200 l/min | Poraba energije | 2,8 kW |

| Dimenzija stroja | 1080*720*1820 mm | Bruto teža | 300 kg |

Sistem za prašno lakiranje je eden od izdelkov za prašno lakiranje, ki jih je lansiralo podjetje Changtai. Ta stroj je namenjen tehnologiji brizgalnega lakiranja varov rezervoarjev proizvajalcev pločevink.

| Razpon višine pločevinke | 50–600 mm | Razpon premera pločevinke | 52–400 mm |

| Hitrost valja | 5–30 m/min | Vrsta premaza | Valjčni premaz |

| Širina laka | 8–15 mm 10–20 mm | Glavno napajanje in tok | 220 V 0,5 kW |

| Poraba zraka | 0,6 MPa 20 l/min | Dimenzije stroja in neto teža | 2100*720*1520 mm300 kg |

Naše podjetje uporablja napredno tehnologijo prašnega barvanja, zaradi česar je struktura stroja nova, sistem je visoko zanesljiv, upravljanje enostavno, uporabno široko in ima visoko razmerje med zmogljivostjo in ceno. Uporaba zanesljivih krmilnih komponent, terminala na dotik in drugih komponent pa sistem naredi bolj stabilen in zanesljiv.

Stroj za prašno lakiranje uporablja statično elektriko za brizganje plastičnega prahu na var ohišja rezervoarja, trdni prah pa se stopi in posuši s segrevanjem v pečici, da se na varu tvori plast plastične zaščitne folije (poliester ali epoksidna smola). Ker lahko prah po principu elektrostatične adsorpcije med brizganjem popolnoma in enakomerno prekrije robove ter visoke in nizke površine varu glede na specifično obliko varu, lahko dobro zaščiti var pred korozijo vsebine;

Hkrati je zaradi visoke korozijske odpornosti plastičnega prahu na različna kemična topila ter žveplo, kisline in visoko vsebnost beljakovin v živilih prašno brizganje primerno za različne vsebine; in ker se presežek prahu po prašnem brizganju reciklira in ponovno uporablja, je stopnja izkoriščenosti prahu visoka in je trenutno najbolj idealna izbira za zaščito varjenja.

Kaj je stroj za premazovanje šivov in njegova uporaba?

Po varjenju je treba notranji in zunanji šiv premazati s trpežno zaščitno plastjo, da var ne bo zarjavel. Stroj za mokro lakiranje šivov je naključno nameščen za različne zahteve, notranji šiv je lahko valjčni ali brizgalni, zunanji šiv pa valjčni, brizgalni ali kapljični. Stroj za stransko lakiranje šivov je vsestranski za varjenje pločevink za hrano, pijačo in aerosolnih pločevink ter industrijske embalaže. Naprava za lakiranje pločevink je enostavna za nastavitev in ima majhno porabo laka.

Glede na rešitev premaza je stroj za lakiranje prilagodljiv; za notranji premaz ga lahko zasnujemo kot brizgalni ali valjčni premaz, za zunanji premaz pa kot valjčni ali kapljični. Proizvajalec pločevink lahko izbere ustrezno napravo za prosto kombinacijo.

Uporaba:

Stroj za premazovanje se lahko široko uporablja v industriji kovinskih pločevink za zaščito varjenega stranskega šiva pred korozijo in rjo. Stroj je primeren za:

1. Splošna izdelava pločevink

2. Izdelava 3-delnih konzerv za hrano

3. Izdelava aerosolnih pločevink

4. Izdelava stožčastega vedra ali vedra za kemikalije

5. Izdelava vedra z vratom ali vedra s topilom

6. Izdelava pločevink za barvo

Transportni brizgalni stroji igrajo pomembno vlogo v industriji proizvodnje pločevink. Z integracijo avtomatizacije, večnamenskimi zmogljivostmi nanašanja premazov, energetsko učinkovito zasnovo, nadzorom kakovosti in inovativnimi tehnologijami nanašanja premazov ti stroji zagotavljajo učinkovite, zanesljive in konkurenčne proizvodne rešitve za proizvajalce pločevink.

Indukcijski sušilni sistem ali sušilni stroj za varjenje ohišja pločevink je bistveni sestavni del proizvodne linije strojev za proizvodnjo pločevink za hrano, pijačo in mleko v prahu. Uporablja se za sušenje pločevink po postopku premazovanja ali tiskanja, kar zagotavlja pravilno strjevanje in oprijem nanesenih materialov.

Celotna produktivnost in kakovost procesa proizvodnje pločevink, ki temelji na učinkovitih sušilnih zmogljivostih, natančnem nadzoru temperature, kompaktni zasnovi, energetski učinkovitosti in varnostnih funkcijah (sistema za strjevanje).

| Hitrost transporterja | 5–30 m/min | Razpon premera pločevinke | 52–180 mm |

| Vrsta transporterja | Ploski verižni pogon | Hladilna tuljava | Ne potrebuje vode/zraka |

| Učinkovito ogrevanje | 800 mm * 6 (30 kopij na minuto) | Glavno napajanje in tok | 380V+N>10KVA |

| Vrsta ogrevanja | Indukcija | Razdalja zaznavanja | 5–20 mm |

| Višje ogrevanje | 1KW*6 (nastavljena temperatura) | Indukcijska točka | 40 mm |

| Nastavitev frekvence | 80 kHz +/- 10 kHz | Čas indukcije | 25 sekund (410 mmH, 40 CPM) |

| Zaščita pred elektro sevanjem | Pokrito z varnostnimi ščitniki | Čas vzpona (MAX) | Razdalja 5 mm 6 sekund in 280 ℃ |

| Dimenzija (D*Š*V) | 6300*700*1420 mm | Neto teža | 850 kg |

Changtai ima modularno paleto sistemov za utrjevanje, zasnovanih za učinkovito utrjevanje zaščitne plasti šivov. Takoj po nanosu laka ali praškaste zaščitne plasti šivov se ohišje pločevinke toplotno obdela. Razvili smo napredne modularne ogrevalne sisteme na plin ali indukcijo z avtomatsko regulacijo temperature in transportnimi trakovi z nastavljivo hitrostjo. Oba ogrevalna sistema sta na voljo v linearni ali U-obliki.

Oblikovanje in sestavljanje pločevink

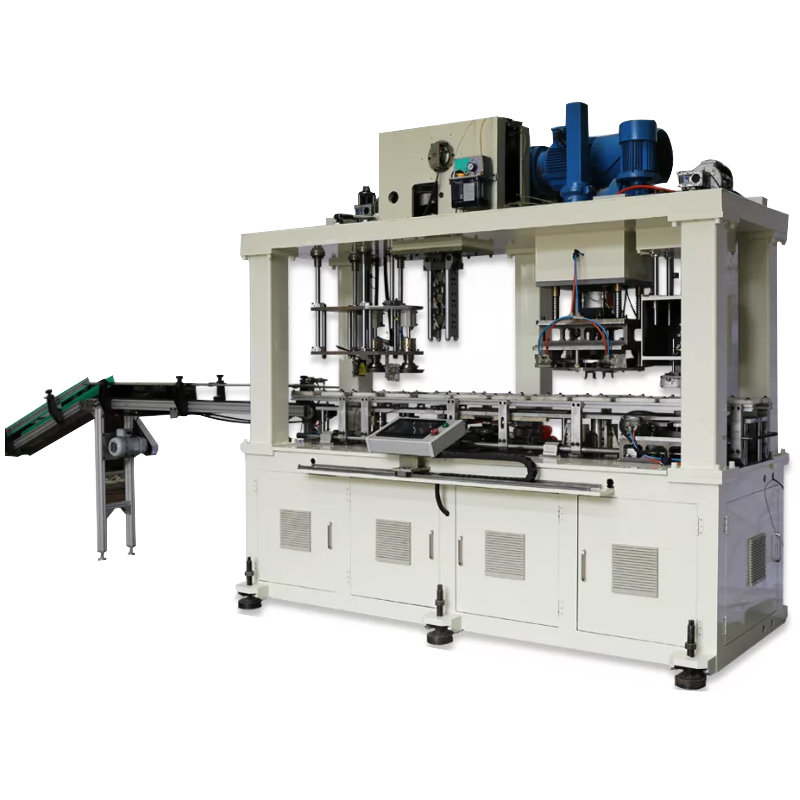

Kombinirani stroj za pločevinke

| Proizvodna zmogljivost | 30–35 kopij na minuto | Razpon premera pločevinke | 110–190 mm |

| Razpon višine pločevinke | 110–350 mm | debelina | ≤0,4 |

| Moč | 26,14 kW | Tlak pnevmatskega sistema: | 0,3–0,5 MPa |

| Velikost transporterja za pokončanje telesa | 2250*230*920 mm | Velikost dovodnega transporterja | 1580*260*920 mm |

| Velikost kombiniranega stroja | 2100*1500*2340 mm | Neto teža | 4T |

| Dimenzija električne omarice | 700*450*1700 mm | ||

Avtomatski stroj za šivanje pločevink

| proizvodna zmogljivost | 35 kopij na minuto |

| diagonalni razpon | 50–190 m |

| razpon višine pločevinke | 80–350 mm |

| debelina | ≤0,35 mm |

| skupna moč | 5,13 kW*2 |

| tlak pnevmatskega sistema: | 0,5 MPa |

| velikost sprednjega dela transporterja | (2740 * 260 * 880 mm) * 2 |

| velikost šivalnega stroja | (1100 * 310 * 950 mm) * 2 |

| teža šivalnega stroja | 2,5T*2 |

Naš stroj za preoblikovanje pločevink in stroj za oblikovanje telesa pločevink sta primerna za široko paleto aplikacij, vključno z ločevanjem, oblikovanjem, vratnim obrobljanjem, prirobljenjem, žlebljenjem in šivanjem. S hitro in enostavno preoblikovanjem združujeta izjemno visoko produktivnost z vrhunsko kakovostjo izdelkov, hkrati pa nudita visoko raven varnosti in učinkovito zaščito za upravljavce.

Pri izdelavi pločevink, kombinirani stroj,

združuje funkcije prirobničenja, obrobljanja in šivanja v enem postopku.

Kombinirani stroj za prirobljanje, oblikovanje robov in šivanje zagotavlja večnamensko integrirano operacijo za proizvodnjo pločevink. Izvaja lahko postopke prirobljanja, oblikovanja robov in šivanja, pri čemer združuje več korakov v enem samem stroju, kar močno poveča učinkovitost in uspešnost proizvodnje.

Tester puščanja

| Zaznano območje količine izdelka | 1–5 l |

| Zračni tlak v opremi | 4–6 barov |

| Preverite tlak | 10–15 kPa |

| Natančnost zaznavanja | 0,17 mm |

| Hitrost zaznavanja | 30 kosov/min |

| Teža naprave | 1500 kg |

| Dimenzije (D*Š*V) | 3200 mm * 950 mm * 2200 mm |

| Vhodna moč | 380 V/50 Hz |

Nudimo testerje tesnosti za vse velikosti in oblike pločevink ter za vedra in sode vseh velikosti.

Ko so kovinske ali plastične posode izdelane na liniji za izdelavo pločevink, te pridejo v stroj za pregledovanje puščanja, ki se običajno imenuje tester pločevink, tester veder ali tester sodov, odvisno od zaznanega predmeta. Tester puščanja pregleda in zazna posode po zraku, posode pa se lahko dovajajo linearno ali rotacijsko. Za pločevinke ali vedra na splošni liniji hitrost proizvodne linije pločevink ni tako visoka, zato je bolje uporabiti linearno linijsko postavitev testerja puščanja, za aerosolne pločevinke ali majhne prostore pa je bolje uporabiti rotacijski stroj za testiranje pločevink.

Sistem za paletiranje

| Delovna višina, primerna velikost palete | 2400 mm |

| primerna velikost palete | 1100 mm × 1400 mm; 1000 mm × 1200 mm |

| Proizvodna zmogljivost | 300~1500 pločevink/min |

| Ustrezna velikost pločevinke | Premer 50 mm~153 mm, višina: 50 mm~270 mm |

| Ustrezen izdelek | Vse vrste pločevink, steklenic in plastičnih steklenic |

| Dimenzija | Dolžina 15000 mm (brez folije) × širina 3000 mm × višina 3900 mm |

| Napajalnik | 3×380V 7KW |

Proizvodna linija pločevink se običajno konča s paletizatorjem. Linijo za sestavljanje veder je mogoče prilagoditi, kar zagotavlja sklade, ki jih je mogoče paletizirati v naslednjih korakih. Nekatere stranke za to delo najamejo delavce.

Umetniška izdelava pločevink

1–5 lpravokotna tekoči grafikon pločevinke

Profil podjetja

Podjetje Chengdu Changtai, ustanovljeno leta 2007, se že 20 let posveča izdelavi strojev za pločevinke in je trenutno nacionalno napredno tehnološko podjetje z več kot desetimi patenti za izume. Imamo vrhunsko ekipo nadarjenih inženirjev in tehnikov z bogatimi izkušnjami na področju izdelave tridelnih pločevink ter raziskovanja in uporabe optičnih, digitalnih in električnih naprav v strojih za konzerviranje. S certifikati ISO9001, SGS in BV smo znana blagovna znamka strojev za izdelavo pločevink na Kitajskem.

Kontakt za povpraševanje o strojih